2020年11月,国务院办公厅发布的《新能源汽车产业发展规划(2021-2035年)》提出,到2025年,我国新能源汽车新车销售量将达到汽车新车销售总量的20%左右;到2035年,纯电动汽车成为新销售车辆的主流,公共领域用车全面电动化,燃料电池汽车实现商业化应用。

在全球新能源汽车的发展赛道上,其他国家也是火力全开,提出了更为激进的汽车电动化目标。尤以欧洲为代表,其策略为“碳排放限制+补贴鼓励”。欧盟规定2020年销售新车中的95%碳排放必须达到95克/公里,超出部分每克需要缴纳罚金95欧元。在严格的碳排放标准下,欧洲各国密集出台补贴政策,加快步伐发展新能源汽车产业。比如法国在2020年5月宣布出资80亿欧元重振汽车产业。德国在2020年6月通过1300亿欧元欧洲复苏计划。英国在2020年7月提出“新车报废计划”。再来看看日本,今年1月,日本首相菅义伟表示:“到2035年,销售的新车100%将为电动化车辆。”而美国方面,在过去的几年里,因特朗普的保守政策,导致近年美国新能源汽车市场份额已逐渐被中欧甩在了身后。拜登上台后,在今年8月5日,他签署行政命令,提出到2030年,新能源汽车将占美国乘用车和轻卡新车销量的50%。可以说新能源汽车产业在全球范围内是如火如荼地进行着。

但火热的背后也存在问题,那就是新能源汽车的续航里程。以现有已实现商业化的电池技术而言,电动车续航里程和电池占比甚高的车重间的关系似乎已成为死结。因此,如何在保障电池容量的基础上进一步降低车重就成了各大汽车厂商亟待解决的课题。

有研究表明,新能源汽车在性能满足的条件下将部分金属更换为塑料,可使整体减重30%左右。而新能源汽车每减重10%,其续航里程可提升5%-6%,车身及电池的轻量化,能够有效提升新能源汽车的续航里程及能量利用率。

新能源汽车的整体结构与传统燃油车迥异,发动机、传动装置以及底盘等重要部件方面更是产生了革命性的变化。相比传统燃油车而言,新能源汽车的主要动力来源于车载电池,故围绕电力储存、传输和连接应用产生了大量的新材料应用场景,如连接器,充电接口等。虽然目前轻量化材料在新能源汽车车身材料方面的应用依然有限,但我们相信未来已来,随着材料成本的降低,规模化应用也不再“曲高和寡”。

下面就随小编来看看那些应用在新能源汽车上的新材料吧。

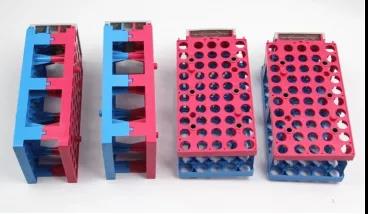

动力电池支架是固定动力电池的主要功能件,在设计上要求其结构具有一定的强度,且需要避免在车辆正常行驶状态下支架与路面随机激励之间产生共振,影响固定的可靠性。

主要使用材料:改性PPO、PPS、PC/ABS、mPPE等

此类材料耐热性、阻燃性好,易加工成型。其中PPO材料具有突出的电绝缘性、介电性能居工程塑料之首;PC/ABS具有极佳的机械性能、冲击性能良好。

动力电池壳体作为电池模块的承载体,对电池模块的安全工作和防护起着关键作用,因此在设计上有如下要求:(1)具有维护的方便性;(2)在车辆发生碰撞或电池发生自燃等意外情况下,宜考虑防止烟火、液体、气体等进入车厢的结构或防护措施;(3)锂电池包零件紧固可靠、无锈蚀、毛刺、裂纹等缺陷和损伤;(4)电池箱应留有铭牌与安全标志布置位置,给保险、动力线、采集线、各种传感元件的安装留有足够的空间和固定基础。

主要使用材料:改性PPS、PP-LGF35、PPO等

此类材料耐热性能、耐蠕变性和抗疲劳性都很好,易加工成型。其中PPS经改性后强度和刚度增加,具有极好的耐蠕变性和抗疲劳性;PP-LGF35具有很好的力学性能、耐高温性和尺寸稳定性;PPO材料则具有很好的绝缘性。

新能源汽车动力电池作为汽车的动力源,其充电、放电的发热会一直存在,这就需要通过冷却管路在各组件间传送冷却液,降低动力电池单元热量。

此类材料几乎不吸水。其中,改性PP耐应力开裂性好,在温度和内外压力作用下,其性能衰减非常缓慢,是目前用作生产输送冷热水管的最为理想的材料之一;改性PA12具有高耐冲击性、良好的耐候性、耐化学性、抗磨损性和表面润滑性、极低的吸水性和良好的尺寸稳定性,在低温时有极佳的耐冲击性、良好的抗渗透性。

作为外接设备,充电枪和充电桩在外壳材料的选择上要求阻燃、环保、耐磨、耐候、耐冲击、高抗油、抗紫外线、耐高低温、绝缘性能好等。

主要使用材料:阻燃PC/ABS、特种阻燃PC、阻燃PA+GF等

其中,PC/ABS拥有极佳的机械性能、冲击性能良好,流动性和尺寸稳定性也很不错;PC的强度高、耐疲劳性和耐候性能很好。

对于充电桩来说,在充电的过程中及时将电源模块等元件产生的热量散发出去是十分有必要的,这就要求散热风扇的冷却性能要好,稳定性高,防水、防尘、防腐。

此类材料耐热性、机械性能、尺寸稳定性好。其中PPO具有良好的耐水性;PBT+GF具有良好的加工性。

充电桩涉及到用电安全,当电流过大时,容易造成事故的发生,内部断路器的作用是切断故障电路,保证充电桩安全运行。这也使其在材料的选择上除了阻燃级别要高,阻燃类别也是很重要的,最好选用无卤的材料来做充电桩的断路器,此外,材料还需要优异的物理力学性能,尺寸稳定性好,耐高温等。

随着新能源汽车对轻量化要求越来越高,碳纤维这种性能非常好的材料也逐渐走入大众视野。碳纤维复合材料由于密度低、强度高、耐腐蚀、耐高温等优秀特性,被认为是未来汽车材料的主要发展方向。

汽车用碳纤维的优势在于:

轻量化:重量比钢轻3/4,比铝轻1/3,更加节能;

舒适性:柔软拉伸性能对整车的噪音振动控制有很好的提升,会大幅提升汽车的舒适性;

提高寿命:碳纤维不存在腐蚀和生锈问题,增强了汽车部件的使用寿命。

可靠性:疲劳强度高,碰撞吸能性好,在减轻车辆重量的同时还能保住强度和安全性,降低了轻量化后带来的安全风险系数。

蔚来ES6车辆后端部件

近年来,各大汽车制造商纷纷开始布局碳纤维量产化运用:如北汽与香港康德集团在常州投资建立碳纤维工厂;蔚来ES6的车辆后端关键部件是由碳纤维制作并嵌入到全铝车身中;长安汽车与HRC恒瑞联合完成的长安首款碳纤维-铝合金混合架构车身也试制成功;捷豹路虎集团正在牵头进行一项有关高效纯电驱动和轻量化车身的研究项目“Tucana Project”,其中重点正是碳纤维复合材料。

新能源汽车的动力驱动来源于电池,内部电路更加复杂,工作电压从传统汽车的14V一跃变成300V-600V,这就对连接器的承压耐压能力提出了更高的要求。连接器除了要具备更高的耐压性,还要具备强大的过流能力、防水性、绝缘性、易加工性等,在提升自身性能的同时,拥有更高的安全性和可靠性。

此类材料机械性能好、耐疲劳、韧性好,易成型。其中,PBT材料介电强度高,电气性能很好,吸湿性低,流动性好,成型性优良;PA材料耐磨性能很好。

此类材料易加工、抗疲劳性、耐热性能好。其中,PBT有着优良韧性和抗疲劳性,耐热、耐候性好,电性能佳,吸水率低,综合性能全面;PPS阻燃性好、耐化学药品性能极好、对各种辐射也很稳定;PA机械强度高、韧性好、耐疲劳、耐磨。

此类材料阻燃、抗冲击性好,易加工成型。

相信未来,随着技术的不断发展,会有越来越多性能优异的材料被大规模应用于新能源汽车行业。而材料的升级将进一步助力新能源汽车实现轻量化设计,降低车身质量和汽车能耗,提高电池能量利用率,提升汽车整体综合性能,满足人类多样化的出行需求。